一家是全球钛白行业航母级企业——美国杜邦公司。其通过幻灯片展示文字图表的方式阐述了“杜邦钛白粉在涂料调色系统中的优势”这一主题。展示手段为将R-902+和R-706钛白粉与一些硫酸法钛白粉分别制成调色基础漆(其中基础漆的参数为:丙烯酸平光乳胶漆,PVC(6555,-10.00,-0.15%)=45%,钛白粉含量0.27kg/L),然后使用世界著名企业巴斯夫(BASF)生产的红、绿、黄、蓝等四种颜色的颜料分散体调色,制成漆膜后进行对比测试,得出三个杜邦钛白粉的调色优势:1、用的更少却更好(精简高效),2、明艳的色彩,3、稳定的品质。其结论是“采用氯化法工艺的杜邦钛白粉可最大化地提高利润和减少整个调色漆系统的供应链的成本”。

另一家是在中国钛白粉应用研究领域进行深耕的厂商——江苏泛华化工有限公司。其推出了以“好钛白带来好色彩”为主题的钛白粉应用展示。采用实物和图表相结合的方式,展示说明了从钛矿→钛白粉→调色基础漆→色漆全过程中关键工序和控制要点。选用了两种中国硫酸法产品A(锆铝包膜)和B(硅铝包膜)与国际市场上著名牌号的硫酸法和氯化法钛白粉,从基本应用性能(分散性、分散剂需求曲线)和可调色性能进行了对比。在钛白粉的调色应用展示中,基础漆选用了在性能和成本上具有竞争力的基础漆配方进行测试,基础漆的参数为:丙烯酸平光乳胶漆,PVC=50%,钛白粉含量0.19kg/L(13.7%),对比率>0.92,以苏州世名科技股份有限公司的黑、蓝、黄、绿、红等五种色浆进行调色。在宣传墙上展示基础漆、色浆、色漆、色板的同时,向重点客户提供了的硫酸法钛白粉与氯化法产品调色效果的对比色卡及实测数据,展示了为用于调色基础漆的钛白粉所建立的质量控制手段。并以其试验和销售实践证明:在调色领域,经过严格质量控制的硫酸法钛白粉完全不输于氯化法产品,且更具性价比。

类似的展览主题,不同的钛白粉应用结果,对最终面向终端消费者的整个调色体系并没有本质的影响。满足消费者对颜色需求的准确调制、还原,主要决定于涂料厂商和色浆供应商的协同一致性。一个完整的调色体系的组成结构,包括基础漆、色浆、调色机及振荡设备、配色软件和销售工具。所有程序的标准化是调色体系的基础。无论是涂料生产商、设备供应商,还是色浆供应商的产品,都要求非常高的精度和稳定性,任何一个因素的变化都将影响到最终颜色的准确性。基础漆的着色强度和着色色相的稳定即基础漆的标准化,是调色体系中销售工具(色卡等)、配色软件和最终通过按软件调色来准确展现颜色这三者能交流一致的根本。对于钛白粉而言,关键在于提供给涂料或色浆工厂的钛白粉的质量是否稳定一致,特别是着色力和色相的稳定性。质量的一致性已超出常规的理化指标的稳定,更取决于与其它颜色的色浆颜色的配合程度。

调色体系中的基础部分——基础漆不同于普通漆,基础漆仅仅是半制成品,需要在零售店、库房等加入通用色浆后才能成为最终产品。从GB/T 21090-2007《可调色乳胶基础漆》标准中对遮盖力的要求可以看出其半制成品的特性。用于调制浅色漆和中等色漆的可调色基础漆,钛白粉的含量、着色强度、与彩色色浆调色后的色相等这些指标尤为重要,因为这决定了调色时色浆的用量及面向消费者的成百上千种颜色的准确调制。基于此,我们就以江苏泛华化工所制作钛白粉调色色卡用的基础漆和色卡颜色数据来探讨硫酸法钛白粉在调色应用中的优劣势和产品质量控制方法。

1、检测用基础漆

为客户检测用的基础漆配方最好来源于涂料客户,保持与客户检测标准的一致性至关重要。但对于钛白粉生产的质量控制而言,选用或开发一个具有较广泛适用性的基础漆配方非常关键。前述两家厂商测试钛白粉的调色性能得出不同的结果,比较其测试过程,首要的一点就是基础漆的配方存在明显的差异。江苏泛华化工选用了钛白粉含量低(0.19kg/l)、遮盖力高(对比率>0.92)的基础漆配方,该基础漆配方中使用了遮盖聚合物和优选的填料组合,在达到高遮盖力的同时显著降低了钛白粉的用量,因而制成的基础漆的着色强度(消色力)低,可以使用较少的色浆就能调出浅色漆和中等色漆,有利于测试钛白粉在不同颜色深度时对色漆颜色的影响。配方中较少的钛白粉用量和调色时的色浆需求量也符合涂料工厂对调色成本的考量。另外在检测钛白粉可调色性能的同时,可以进行钛白粉遮盖力的检测。该基础漆的缺点是湿膜与干膜的颜色差异大,必须要等漆膜干透后才能进行检测。图1中反映了该基础漆的高遮盖力以及不同钛白粉遮盖力的差异。

图1中其中A、B为中国硫酸法产品,H1为国外硫酸法产品,其它为国外知名氯化法产品。

2、钛白粉的调色性能检测

涂料的调色遵循“减法混色”原理,即红色+黄色+蓝色=黑色,其中的三原色实际应为品红色(红+绿)、黄色、青蓝(蓝+绿)色,还原成单色即为两对色:蓝和黄、绿和红。一般而言,黑色均单独使用黑色颜料,加上钛白粉本身的白色组成了另外一对色即黑和白。理论上这三对颜色能调出所有的颜色。由此可知,采用将黑、蓝、黄、绿、红等这五种颜色的色浆加入钛白粉制成的基础漆中调色来控制各种颜色的色差是检测钛白粉调色一致性的有效方法。

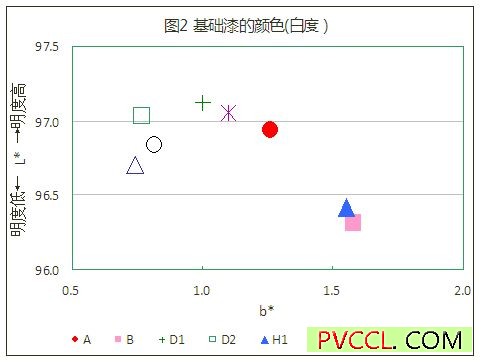

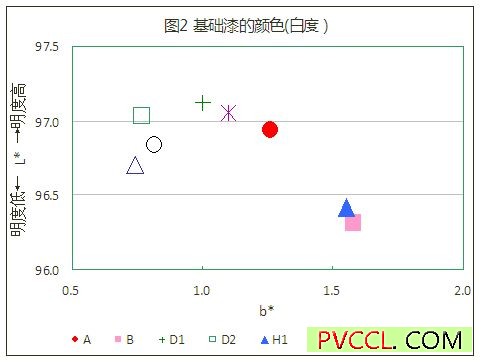

图2~图7展示了不同钛白粉制成基础漆后加入等量的色浆后所展现出的色彩,反应了钛白粉在这五种颜色中的着色强度(L*)和色相(a*或b*)的差异。其中A、B为中国硫酸法产品,H1为国外硫酸法产品,其它为国外知名氯化法产品。

上图中数据均来自江苏泛华化工的色卡测试数据。

从图2~图7中,可以看出:

a、图2中展示了氯化法产品相对于硫酸法产品在基础漆中具有更好的白度。

b、图3~图7的调色测试中基本上可以看出氯化法产品的明亮度较高、色彩饱和度低,意味着需要增加色浆的用量来提高色彩饱和度,需要更高的调色成本。

c、图中不同产品在不同颜色中的色差差异很混乱,这反映出了各钛白粉产品在粒径分布、杂质(显色元素)含量及分散性等方面的差异。

钛白粉在调色时的色相特性是否适用涂料工厂制造调色基础漆,主要取决于能否满足涂料工厂和色浆供应商共同的使用需要。满足涂料工厂调色基础漆要求的关键则在批次间的各色相的一致性。在实际的生产销售中,同一条生产线在生产稳定的情况下,有效控制钛白粉产品的粒径、杂质含量和分散性能有效的控制批次间的总色差ΔE在1.0以下。

3、中国硫酸法钛白粉面向调色基础漆用途所需关注的质量控制

a、常规指标即白度、消色力、吸油量等保持稳定

b、产品的粒径控制:粒径分布在本质上决定了钛白粉产品在调色应用中的色相和着色能力。在调色过程中批次间的色差能反应出粒径分布的差异,但需引起注意的是小粒径粒子的含量会导致调色过程中着色力的变化甚至会导致调色时浮色现象的产生。

c、显色元素的控制:硫酸法钛白粉由于生产工艺的局限,在钛白粉中Fe等显色元素的含量会较氯化法产品高,如能有效控制,调色时色漆的色彩饱和度会更好。但如果处于波动中,会使色漆的色相变得杂乱。

d、分散性:分散性好是钛白粉用于调色基础漆的先决条件。分散性不好的钛白粉会引起基础漆储存和使用过程中着色力的变化,导致无法准确地调色。

中国新一届领导人正带领全国人民为建设美丽中国、实现“中国梦”而努力奋斗,营造丰富多彩、充满活力的生活环境是其奋斗历程中的基本要素。杜邦公司在Chinacoat 2012上预测未来几年中国调色漆市场对钛白粉的需求将增长300%,这是个增长潜力巨大的细分市场,这是中国硫酸法钛白粉发挥比较优势,跳出低层次竞争的良好机遇。我们应加强与下游调色企业的应用对接,建立符合客户要求的检测体系,深化钛白粉生产的精细化管理,为社会提供更具价值的优异产品。